中止项目投资!德国为何担心PMI泡沫技术出口?

- 专塑视界

- 2024-05-21

众所周知,在自然界,从高温、减重、力学性能、加工性几个维度来讲, PMI泡沫是最优秀的。因此,PMI泡沫塑料适用于多个领域,包括电子、运载火箭、航空、铁路机车、船舶以及天线、雷达天线罩、体育器材等。目前在国外的主要应用有:美国的Delta运载火箭的整流罩,日本三菱的Hll-A运载火箭的整流罩,日本新干线的火车头,通用、西门子等公司的医疗床板,Vestas的风力发电机叶片,还有导弹、直升机和飞机结构等。在国内,国产ARJ21和C919也都采用了PMI泡沫。

有行业人士分析,该项目之所以被叫停,可能是德国担心高科技(PMI泡沫)技术泄露,比如PMI泡沫的配方和工艺方面,但其实,目前国内在PMI泡沫的开发上已经有了一定的进展。

我国航空芯材仍以蜂窝类材料为主

PMI硬质闭孔泡沫塑料具有优异的力学性能、耐高温性能、耐湿热性能、抗高温蠕变性能和尺寸稳定性等,在复合材料夹层结构填芯块的结构应用中,越来越多地采用PMI泡沫塑料。

赢创ROHACELL®PMI 泡沫芯材承诺提供轻质结构(图源:赢创)

PMI泡沫具有多种独特的特性:

- 优异的力学性能:PMI泡沫具有很高的比强度和比模量,这意味着它在承受力量时表现出色,同时相对于其重量来说非常坚固。

- 耐化学腐蚀:这种材料的耐化学腐蚀性能出色,能够在多种化学物质中保持稳定,不易被腐蚀。

- 良好的树脂相容性:PMI泡沫与各种类型的树脂相容性好,这使得它能够广泛应用于复合材料的制造中。

- 易于机械加工:PMI泡沫易于机械加工,可以制成各种复杂形状的截面,这为设计提供了极大的灵活性。

- 热成形容易:该材料可以通过热成形技术轻松成型,适用于制造需要精确形状的部件。

- 防火性能良好:PMI泡沫具有良好的防火性能,符合航空领域的严格安全标准。

事实上,除了PMI泡沫,铝蜂窝、NOMEX®蜂窝、PVC 泡沫也是复合材料夹层结构的选择。

◆ 铝蜂窝

铝蜂窝夹层结构一般应用在承受剪切载荷较大的部位,其面板通常也是金属板材,因为铝蜂窝和碳纤维面板一同使用时,如果两种材料之间电绝缘处理不当,就会发生电化腐蚀。

◆ NOMEX®蜂窝

NOMEX®蜂窝是采用芳纶纸浸润酚醛树脂制成,具有广泛的应用领域。NOMEX®蜂窝和铝蜂窝相比,局部失稳的问题要小得多,因为NOMEX®蜂窝的蜂窝壁可以做得相对要厚一些。另外,因为NOMEX®材料不导电,不存在接触电化腐蚀的问题。NOMEX®蜂窝还能够满足FST(烟雾毒性)要求。

◆ PVC 泡沫

PVC泡沫的主要优点是价格相对便宜,通常用来制造小型飞机构件,制造工艺不需要热压罐,固化温度低于120℃。在使用RTM工艺的时,需要对PVC泡沫加热后释放的气体给予一定的重视,因为这会导致面板材料内部产生孔隙。

综合上面的对比,可以看出目前先进复合材料夹层结构可以选用的泡沫芯材主要是PMI泡沫材料。

从制备来看,PMI泡沫制备路线一般分为两类:高温高压挤出法和自由基预聚体法。

- 高温高压反应挤出法:聚甲基丙烯酸酯与伯胺在双螺杆挤出机中高温高压反应生成PMI泡沫。

- 低温自由基预聚体法:甲基丙烯酸(MAA)和甲基丙烯腈(MAN)低温预聚,后高温交联发泡得到。目前商业化常用这一方法。

虽然PMI泡沫材料性能优异,但其研发需要经验的积累和资金的长期投入,目前我国航空芯材仍以蜂窝类材料为主,PMI市占率对比欧美还有较大差距,特别是在生产成本,以及界面性能提升技术等方面还未突破。

PMI泡沫在航空上的应用

在航空领域,考虑是否要使用一种材料一般会有几个方面的考虑:

(1)设计。比如说连接,因为蜂窝、泡沫芯材的材料厚度方向的表面面材一般是碳纤维材料,连接会是很大的问题。另外飞机抗损伤设计、抗表面冲击的设计,比如说冰雹、鸟撞以及跑道上碎石对结构的冲击,要求结构抗损伤,一旦损伤的话要能够修复。

(2)工艺。现在航空领域特别追求整体性,急需容易在工艺上处理的材料。和蜂窝相比,泡沫芯材的机加工性可能会更好一些。对于泡沫芯材来讲,它直接加工出各种结构形状。另外泡沫的密度非常小,密度可以做到小于0.1,因此部件的重量就非常轻。

(3)使用过程。最重要的使用性能是抗损伤性能,比如说面皮损伤以后是不是会吸潮吸湿,改变重量。吸潮吸湿会使分层进一步发展,这是在使用过程中的典型问题。

据上海蓝茵化工科技有限公司胡培博士透露,目前PMI泡沫芯材在飞机上的应用主要包括雷达罩、起落架舱门、口盖、短舱、飞行控制面、帽形筋条以及内饰等;在直升机方面,PMI泡沫芯材的应用覆盖雷达罩、机身、桨叶、尾梁等部位。

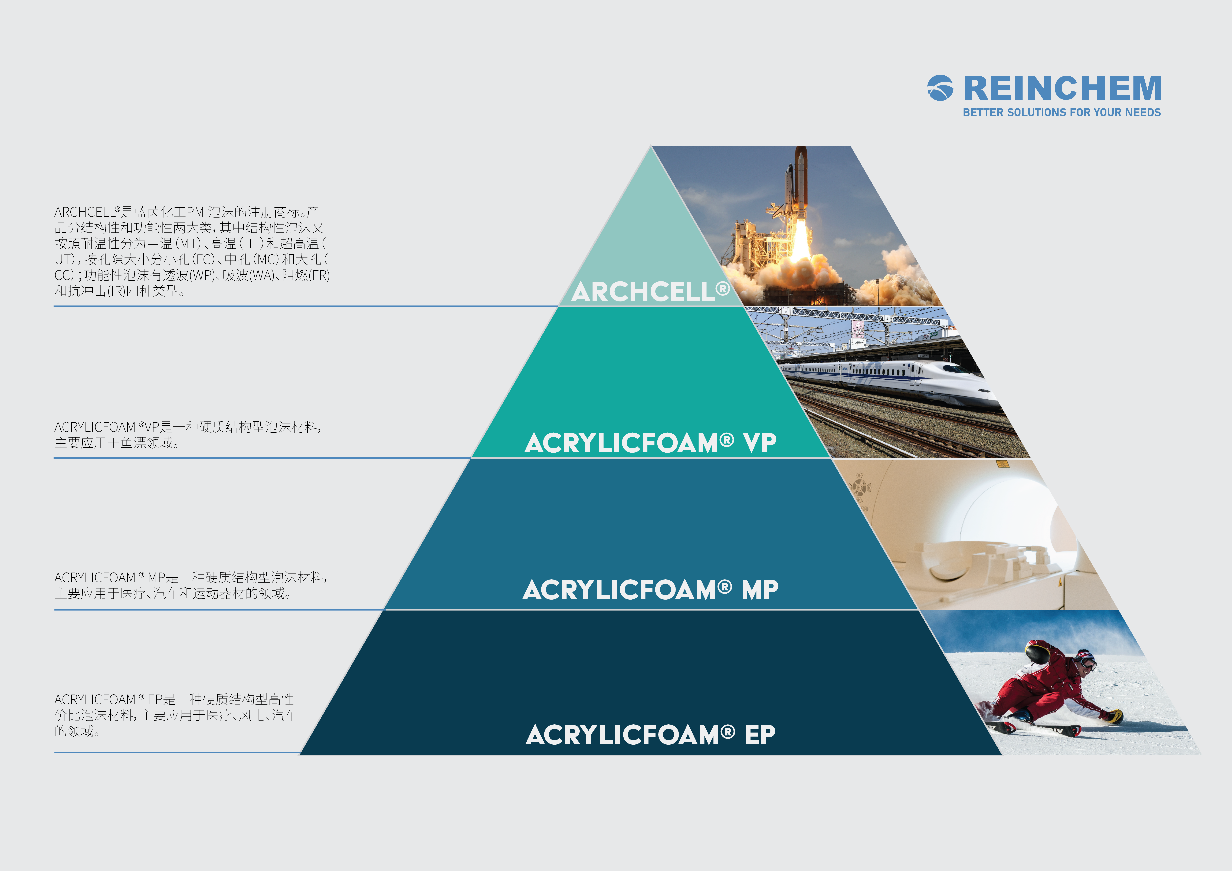

上海蓝茵化工科技有限公司已经形成了完整的PMI泡沫系列(图源:蓝茵化工)

PMI泡沫作为夹层结构泡沫芯材已经在各种飞机结构中成功地应用,其中一个最突出的应用是在MD11 飞机尾部的发动机进气口侧板。泡沫的CNC精确加工和热成型大大降低了工艺成本。和蜂窝芯相比,在热压罐固化过程中,PMI泡沫各向同性的孔隙结构还能满足侧压下的尺寸稳定性的要求而无需用泡沫胶填充。另外,泡沫还能将热压罐的压力均匀地传递给泡沫下方面板的铺层,使其压实,没有压痕等表面缺陷。泡沫填充 A型加筋条结构形式可以应用在雷达发射面、发动机短舱的壁板、机身蒙皮、垂直安定面等部件。

在世界民航史上, PMI泡沫芯材第一次跟着飞机的大结构件飞是在空客公司的A380上,当时PMI泡沫芯材被用在A380后压力框的长珩上。相比其他的结构,泡沫夹芯帽形加筋结构承受组合外载的性能优良,在复杂应力状态下具有很高的结构效率。同时,由于帽形加筋结构具有多路载荷传递路径,其结构本身就具有天然的损伤容限性能。在NASA的报告中提到,在特定的载荷区段中,帽形加筋结构对比其他结构甚至可以节省 20% 的结构重量。而PMI泡沫能够保证加强筋周边的预浸料完全压实,可以很好地替代可充气气囊工装,避免了使用可充气气囊需要多次固化等一系列的问题。

据了解,PMI泡沫材料最早由德国德固赛(Degussa)公司实现产业化并应用于航空航天领域,该公司后被赢创收购。目前旗下Rohacell®系列产品涵盖16大类,近60种PMI泡沫产品,如牌号A/WF/HERO等主要用于航空航天,HF主要用于天线、高频应用,EC具备吸波性能等等,占据PMI主要市场,且很多对我国禁运或价格较高。

国内方面,该材料研究起步较晚,最早由保定美沃率先实现量产并用于风电叶片。目前相关研发单位企业主要有福建浩博新材、常州天晟新材料研究院(Tiansheng)、浙江中科恒泰(Cashem)、湖南兆恒、保定美沃、威海维赛、福建浩博、天津苔藓、上海蓝茵、中科院化学所、西北工大、国防科大等,在部分品类上已实现替代。

PMI泡沫发展趋势

中航高科为航空工业集团旗下综合型控股企业,航空新材料业务为当前主业。公司业务主要涉及航空新材料、高端智能装备、轨道交通零部件、汽车零部件、医疗器械等领域,当前公司的主业主要聚焦航空新材料业务,其中公司在复合材料树脂和预浸料相关领域处于国内绝对领先水平。

如今,飞机设计越来越趋向于整体化,一般趋向于大部件一体成型,对此,泡沫夹芯就是一种大家想要追求的结构。特别是现在的小飞机、无人机,机翼一般都是一次性一体呈现出来,这是目前的总体发展趋势,这也将为PMI泡沫材料带来更大的发展机遇。

文章来源:专塑视界

English

English

中文

中文