2025年JEC复材创新奖:入围名单揭晓,哪款最有获奖潜质?

- 荣格复材技术

- 2024-12-19

日前,JEC 复合材料创新奖公布了2025年的入围项目名单。与往年一样,届共有33个入围产品角逐11个类别,每个类别选出一名获奖者。

来源:JEC

Part 1

复合材料行业的权威奖项

每年,JEC 复合材料创新奖都会表彰复合材料行业的杰出成就和合作成果。在过去的27年里,这一享有盛誉的项目吸引了全球超过2100家公司参与,表彰了258个组织和670个合作伙伴的创新突破和有影响力的合作关系。该奖项聚焦于在整个价值链中展现出强大合作伙伴参与度、技术复杂性和巨大商业潜力的项目。

2025年度JEC创新奖的获奖名单将于1月13日在巴黎JEC World 2025首映礼及线上直播的方式隆重揭晓。

Part 2

11个类别的33个入围产品

-

AEGO X飞机复合座椅腿

波力环球企业股份有限公司(中国台湾)

这是一种创新的不间断预浸料纤维结构的一次性制造工艺,因快速固化工艺和更少的部件而具有成本效益,最大限度地减少了维护需求。一次性制造工艺与多模具设计相结合,进一步降低了碳纤维飞机座椅的生产成本。旨在取代当前商用飞机乘客金属座椅腿设计,为航空业提供了环保解决方案。

-

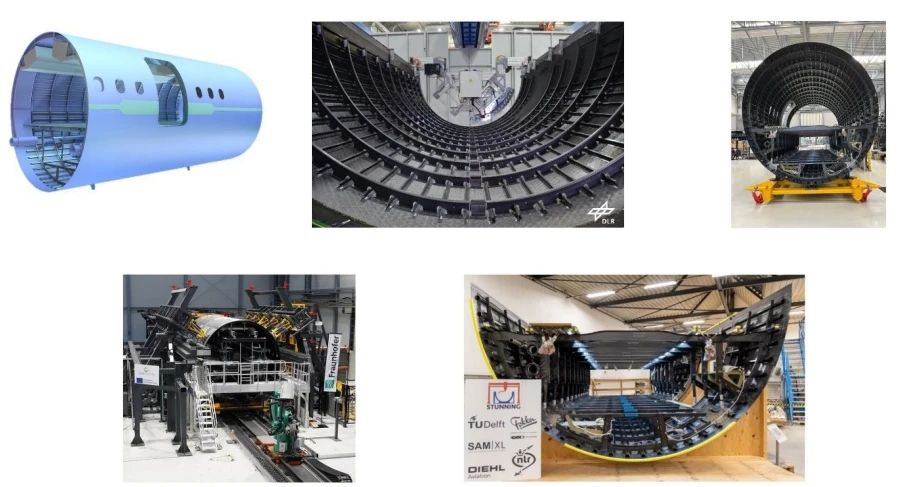

多功能机身演示器-MFFD

空中客车运营有限公司(德国)

一个由空中客车公司牵头、CleanSky2项目资助的12家欧洲组织组成的联盟,共同打造出的多功能机身演示器(MFFD)。全尺寸演示器展示了一个典型的单通道商用飞机机身部分,由热塑性复合材料制成,涵盖新颖的设计和建造概念、自动化基本部件制造,以及热塑性焊接用于子部件和主要部件组装。这个8米长、4米宽的MFFD圆筒,是世界上首个也是最大的由热塑性复合材料制成的研发测试平台。

-

热塑性复合材料出口导向叶片

Competence Center CHASE GmbH(奥地利)

该创新展示了一种由高性能热塑性复合材料制成的出口导向叶片(EGV)的设计和制造解决方案,重点关注通过先进的混合成型方法实现显著的重量减轻、自动化和高生产率制造。

EGV因其复杂的几何形状和高产量而独具特色,因为它们是专门为空气动力学目的而设计的,并且用于大量的飞机发动机中。基于一种金属EGV,通过结合LMPAEK单向带和短纤维增强PEEK化合物实现了一个技术演示器。实施的四阶段生产策略包括专门开发的模具解决方案,其中又包涵了定制层叠的拾取和放置带堆叠、通过3D固结直接成型、数控加工和局部注射包覆成型。

-

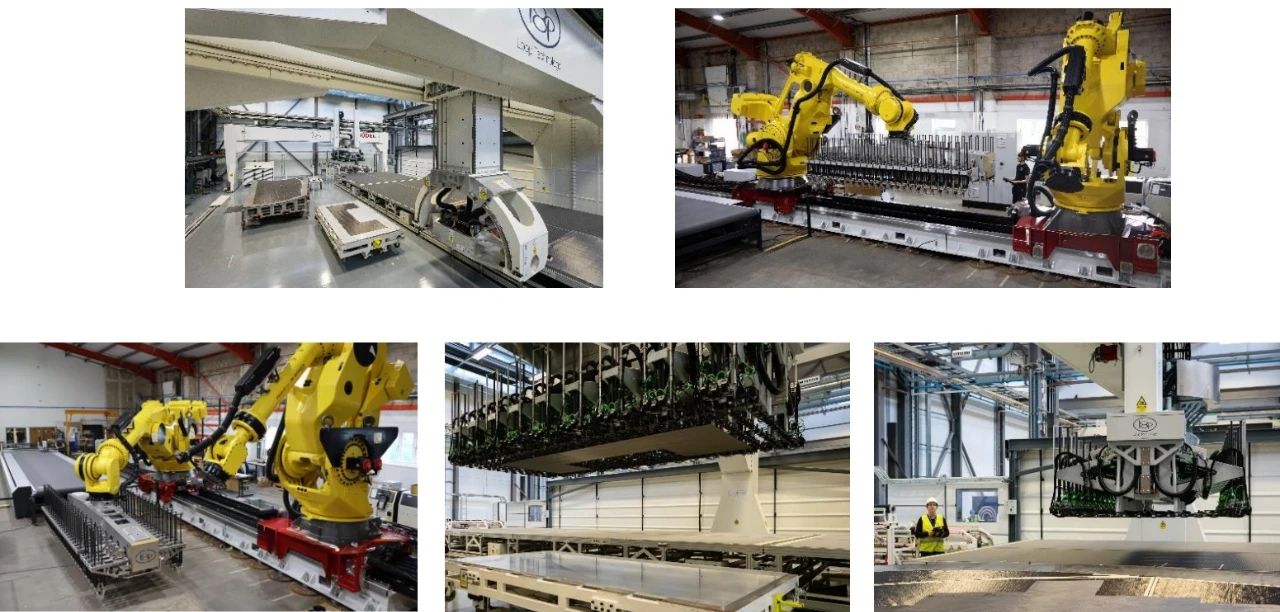

FibreLINE系统

Loop Technology(英国)

FibreLINE是一种革命性的系统,用于高速制造复合材料结构。它为预成型提供端到端的自动化。FibreLINE在将碳纤维和其他复合材料成型并放置到模具上之前对其进行切割、分类和排序,在模具上进行检查和热铆接,为下一生产阶段做好准备。

FibreLINE的一种配置以FibreFORM为中心。这是一种拾取和放置末端执行器,它可以将大块材料成型为所需的3D复杂形状,并极其精确地放置,同时管理剪切力以确保纤维不受损坏。

-

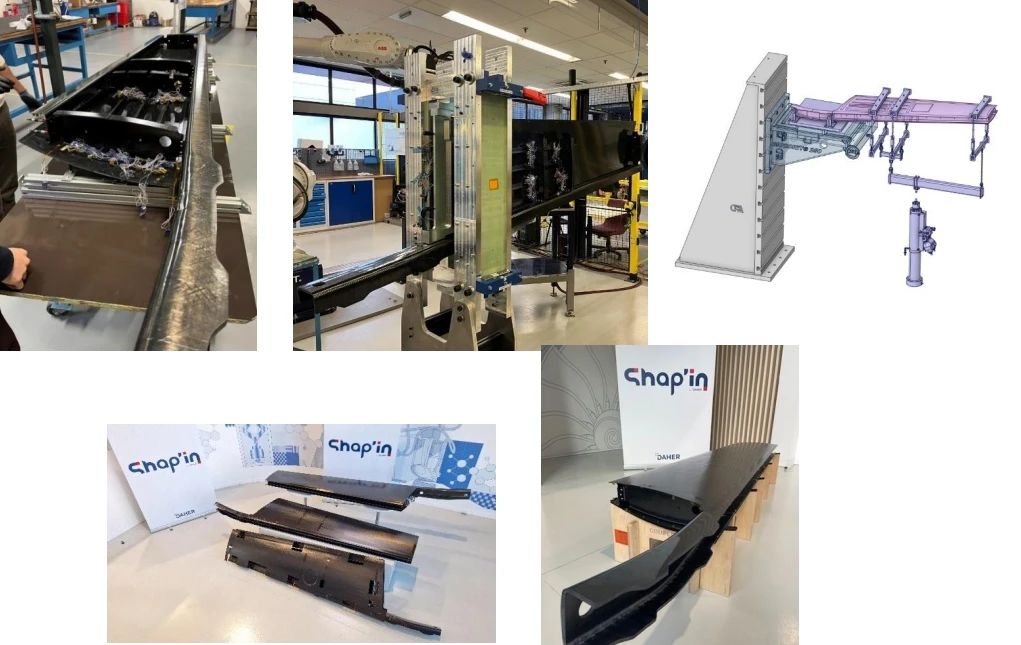

感应焊接热塑性扭转盒

DAHER公司(法国)

采用单向纤维与热塑性基体LM-PAEK材料,制造了一个无需在气动表面设置固定装置的水平尾翼。接着,对该部件进行了机械性能测试,以验证此技术在扭转盒结构领域应用的可行性和实用性。

目前,飞行器的焊接部件主要基于PPS织物材料,且通常采用平面对平面的焊接方式。此产品的创新突破在于,首次将单向纤维与LM-PAEK热塑性基体相结合,并引入了曲面焊接表面的设计。利用先进的自动化纤维铺放技术,精心制造了经过优化的翼梁和蒙皮,并铺叠了平面坯料。随后,采用Direct Stamped®直接冲压技术,高效地生产出了肋条和加强筋。

-

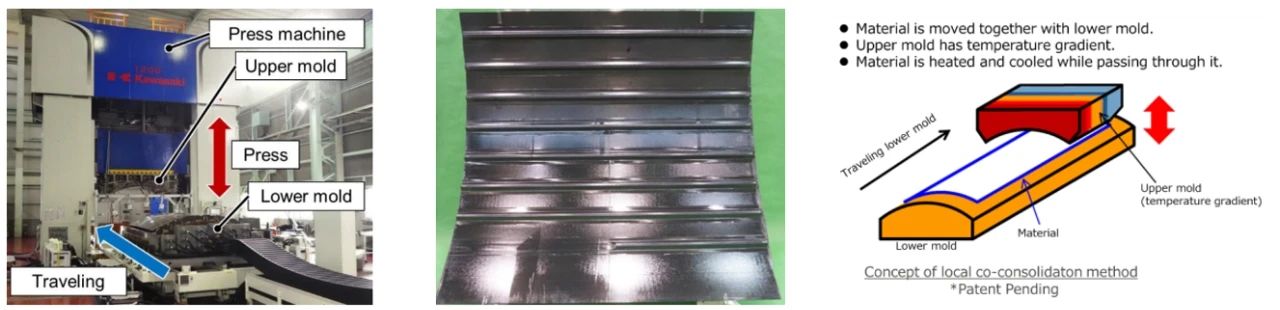

创新的CFRTP机身蒙皮面板工艺

川崎重工业株式会社(日本)

开发连续压制工艺以制造大规模热塑性加强面板,通过使用复杂的蒙皮/加强筋厚度变化和高稳定性空心型加强筋实现高重量效率。这种非热压罐(OoA)工艺减少了流程时间并实现高速生产。

-

轻质热塑性可转换车顶横梁

劳士领汽车有限公司(德国)

由劳士领汽车公司牵头的一个联盟,包括梅赛德斯-奔驰、Envalior和Valmet,开发了一款创新的热塑性敞篷车顶梁,用于高端敞篷车。这项创新用先进的复合材料取代了传统的镁合金,增强了轻质性能和设计灵活性。

-

SOCA-可持续优化的复合材料汽车

捷豹路虎(JLR英国)

该项目旨在使汽车应用的复合材料部件制造脱碳,首先关注小批量和碳纤维部件。主要挑战是在保持性能和轻质的同时减少二氧化碳当量足迹。SOCA通过可持续材料和技术创新实现了55%的环境足迹降低,同时提供相同的结构性能和重量节省。

-

Xencor™高性能聚酰胺长玻璃纤维(HPPA LGF)转向器外壳

Syensqo(比利时)

ZF为沃尔沃EX90车辆开发的热塑性外置壳体,使用Xencor™ HPPA长玻璃纤维(LGF)增强材料制造,实现了40%的重量减轻、增强的耐腐蚀性和耐用性。传统上由金属制成的外置壳体,现在由Syensqo的Xencor™ HPPA长玻璃纤维增强材料制成,重量减轻了40%,提高了能源效率,并提供了出色的尺寸稳定性和耐腐蚀性。它还增强了车辆在高温和湿度等苛刻环境中的整体性能。

-

采用回收PET基体的热塑性复合材料

FORVIA(法国)

这是一种制造热塑性复合半预浸料的新工艺,具有高度灵活性。它能够使用回收的PET,将其与长切纤维或连续编织织物混合,以生产出性能与优质有机片材或玻璃纤维毡增强热塑性塑料(GMT)相似的材料。汽车电池外壳或白车身增强部件可通过压缩成型生产,实现近净成型,并结合有机片材和GMT以获得高机械性能。

-

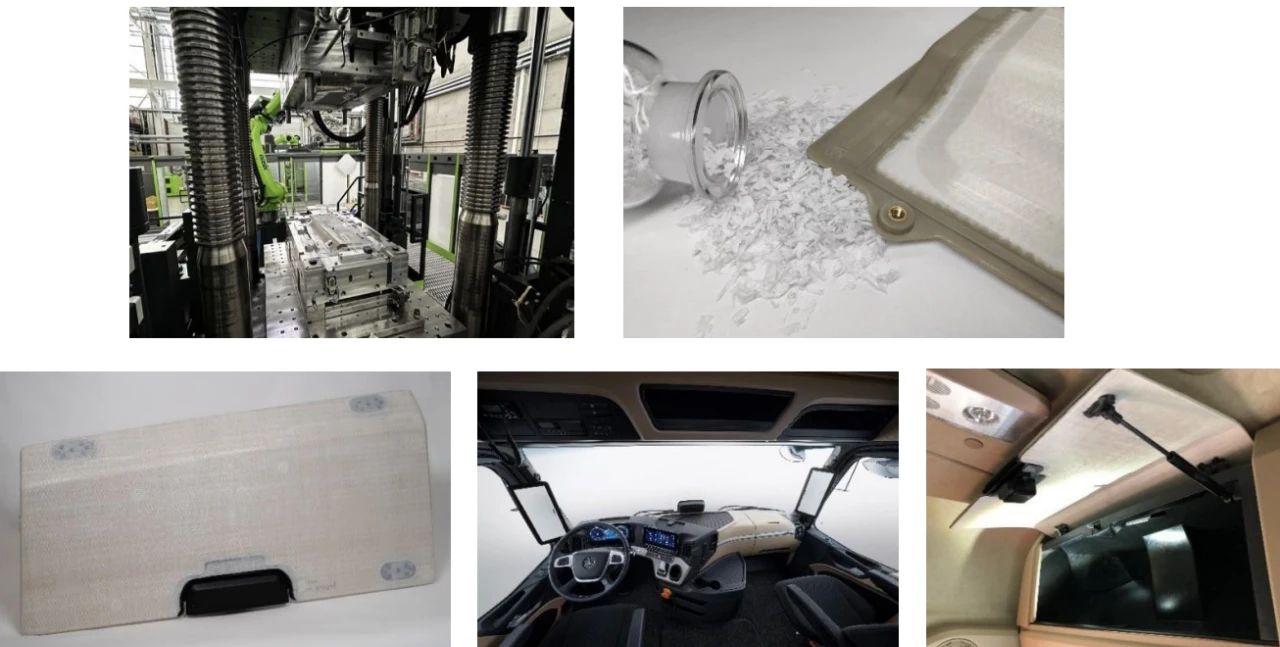

热塑性三明治夹层成型技术

弗劳恩霍夫材料与系统研究所(德国)

热塑性三明治夹层成型技术能够实现三维成型部件的全自动化生产,这些部件采用材料高效、结构轻质的三明治构造。为了展示这一创新混合技术的潜力,开发者以卡车驾驶室储物箱盖为例进行了演示。首次在实际部件结构上证明了热塑性三明治成型技术的实施。部件的3D成型通过在封闭模具中对半成品热塑性三明治面板进行热成型实现,这还通过注塑成型实现额外功能化,用于集成铰链和紧固件。

-

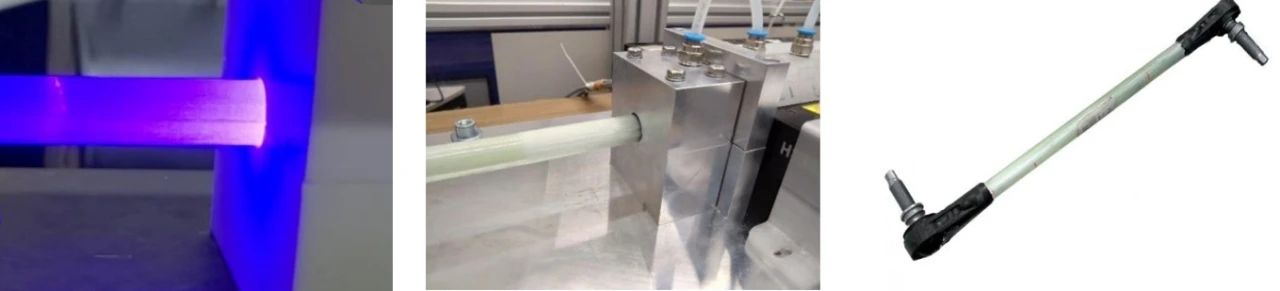

用于制造玻璃纤维增强聚合物(GFRP)连杆的紫外线拉挤工艺

德国纺织和纤维研究DITF Denkendorf(德国)

这是一种创新、节能且高生产率的选择性固化紫外线拉挤工艺,用于制造耐腐蚀的GFRP连杆。这些连杆比钢质同类产品轻达40%,并可在线重新成型,非常适合汽车应用。GFRP连杆比钢轻40%,提高了燃油效率和耐久性。该工艺提高了效率、降低了成本,并为汽车应用提供了轻质、耐腐蚀的部件。

-

DACCUSS房屋墙体

TechnoCarbon技术有限责任两合公司(德国)

碳纤维石材(CFS)是一种将负碳石材与生物基纤维相结合的创新材料。它可作为房屋墙体中高碳排放混凝土的环保替代品。每平方米CFS墙体可捕获59千克二氧化碳,而传统水泥墙体则释放98千克二氧化碳。

-

玻璃纤维复合材料沿海防洪闸

Infra复合材料公司(荷兰)

设计一种符合荷兰水防御结构所有相关法规的玻璃纤维增强聚合物(GFRP)复合材料防洪闸。首个全玻璃纤维复合材料防洪闸(宽9米、高6米、厚1.25米)应用于主要海水防御结构。该玻璃纤维复合材料防洪闸可抵御大潮和风暴潮,包括预期的海平面上升和全球变暖的气候影响。

-

Paradis桥,43米全复合材料桁架桥

FiReCo公司(挪威)

Paradis桥是世界上最长的复合材料桁架桥。它是一座供行人和自行车通行的桥梁,宽7米,净跨度为43米。采用空腹桁架结构作为主要承载系统。无需螺栓连接。预制桥梁概念便于高效运输、吊装,并在现场实现短安装时间,展示了轻质复合材料桥梁结构独特的架设工艺。此外,该桥梁在使用寿命期间几乎无需维护。

-

将A350生产废料转化为MFFD杆

herone有限公司(德国)

将空中客车A350零部件生产废料重新利用,制造用于多功能机身演示器(MFFD)的热塑性复合材料杆,通过利用高性能热塑性复合材料的可回收性,提供一种循环且可持续的解决方案。柯林斯宇航公司的废料由SPIRAL制成颗粒,再制成嵌件,并与帝人条带共固化。这些轻质杆取代了金属部件,具有可回收性、韧性和短周期时间等优点。

-

基于感应加热的回收碳纤维(rCF)回收利用

ILSUNG复合材料公司(韩国)

碳纤维对特定频率范围的电磁场敏感。在这项技术中,碳纤维(包括碳纤维增强聚合物废料中的碳纤维)表面温度在几秒内可超过1200℃。因此,CFRP废料无需粉碎即可提高热解效率。其基于新型感应加热(IH)的热解技术能够高效回收碳纤维增强聚合物复合材料(CFRP),且不会降低纤维的长径比。通过利用高频磁场,它能在碳纤维中产生快速、局部的加热,使聚合物基质有效焚烧。这种方法比传统能源(溶剂、热空气等)节能10万倍,支持连续生产,并保留回收碳纤维(rCF)的机械性能,其强度保持原始强度的96%。

-

Vanguard:采用热固性树脂传递模塑(T - RTM)工艺制造的耐用滑板

Kape有限公司(奥地利)

使用轻质聚酰胺颗粒泡沫芯材、干玻璃纤维和回收的己内酰胺制造了一款完全可回收的滑板。这使得滑板耐用、高性能且环保,减少了浪费并优于传统木制滑板。

-

POLAB VALDUR热固性复合材料照明灯具

Professional Lighting POLAB(瑞典)

这是一款采用热固性复合材料并搭载待申请专利散热技术的可持续LED街道照明解决方案,它性能卓越、经久耐用且环境影响小。VALDUR由DAJAVA Design公司研发设计,是一款完全采用先进热固性复合材料打造的革命性街道照明灯具。其设计融入了待申请专利的散热系统,确保灯具拥有最佳的热性能。

-

SoundPlank 音板

COMPOSYST有限公司(德国)

该创新聚焦于一项独特的碳纤维与木质融合的高音质系统,其核心在于一款名为“SoundPlank”的自由悬挂式混合板材。其独特之处在于,采用碳纤维增强复合材料(CFRP)与木质混合板材相结合,板材上配备了一个“声音蜘蛛sound spider”装置,通过六条臂有效地传播声音。

-

时尚且可回收的碳纤维家具

Cobra国际(泰国)

Cobra及其合作伙伴协调了一系列创新碳纤维家具的设计、工程、材料选择和制造。这些家具使用可回收环氧树脂以及其他生产废料和回收原材料。

-

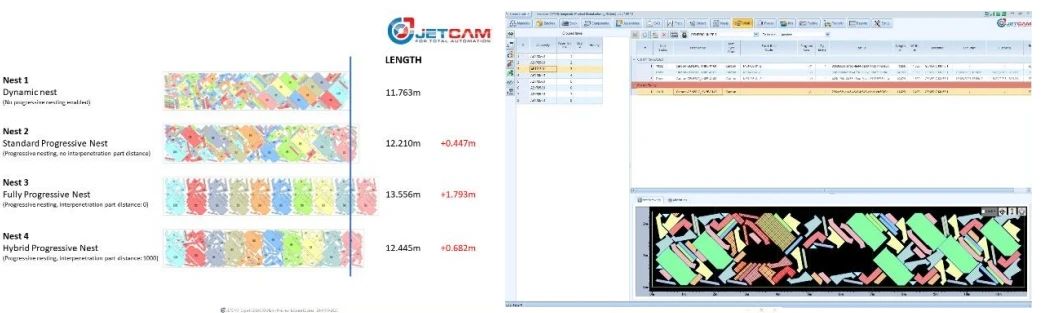

CrossTrack复合材料制造软件套件

JETCAM国际公司(摩纳哥)

CrossTrack解决了企业资源规划(ERP)无法解决的复合材料制造问题。它提供预浸料和其他有保质期材料从原材料到套件的位置、消耗和寿命跟踪。它可以与ERP、冷冻库、热压罐等集成,并提供完整的可追溯性报告。

-

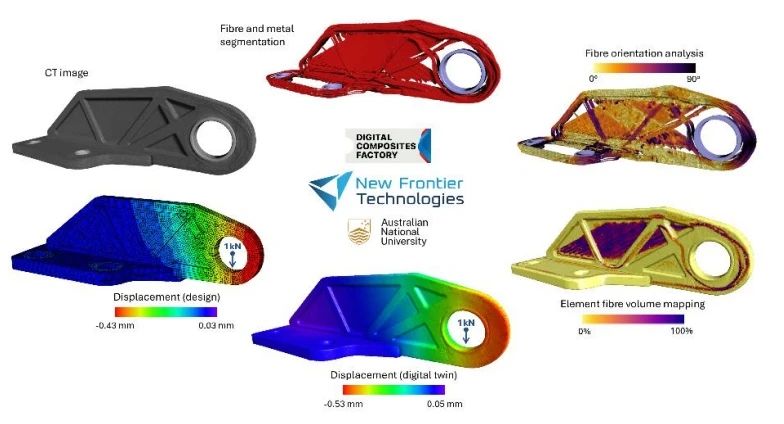

数字孪生:3D成像、分析与数字孪生技术

New Frontier Technologies(澳大利亚)

这项创新是基于先进CT成像和机器学习的已制造复合材料部件的数字孪生,它有效地将纤维和缺陷从3D图像映射到创建详细的有限元网格,用于复合材料部件的高保真性能模拟。

-

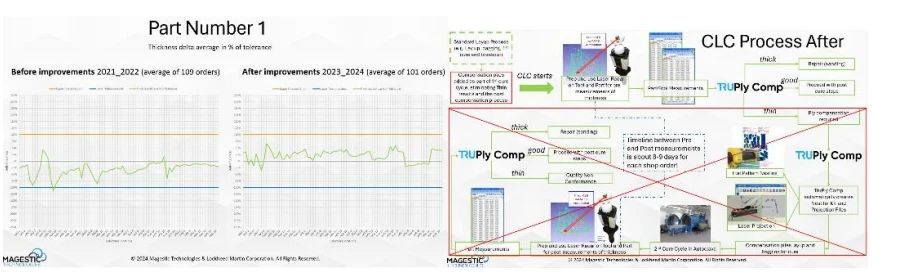

利用人工智能增强固化层压板补偿

Magestic Technologies(美国)

固化层压板补偿(CLC)可以利用人工智能根据历史制造数据改进工艺,降低每个系列部件的生产成本。分析每个区域的厚度趋势,使部件在第一次固化循环后达到公差范围,从而消除用于补偿层的昂贵二次固化循环。

-

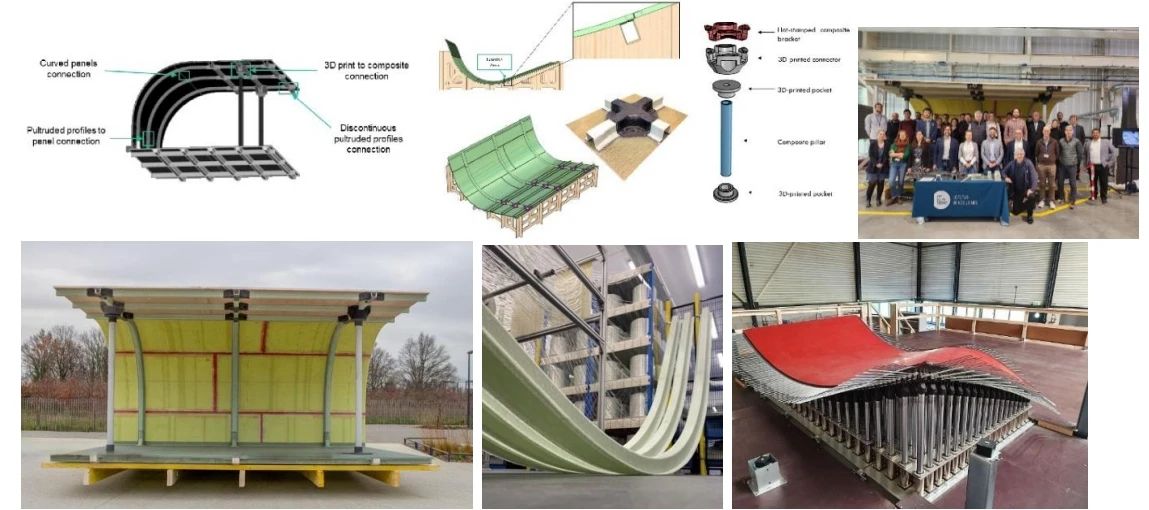

FIBRE4YARDS项目

国际工程数值方法中心 - CIMNE(西班牙)

FIBRE4YARDS开发了新的复合材料生产技术,通过采用模块化建造和自动化工艺重新定义造船业。此外,该项目还开发了基于物联网的新设计工具和生产软件。

FIBRE4YARDS提高了生产效率,最大限度地减少了对环境的影响,提升了船舶建造质量并降低了成本。这是通过在造船厂采用新的自动化工艺实现的;FIBRE4YARDS还设计了一个完整的传感系统,为造船厂的数字孪生提供数据,并开发了新的软件工具,将新的生产工艺融入船舶设计中。

-

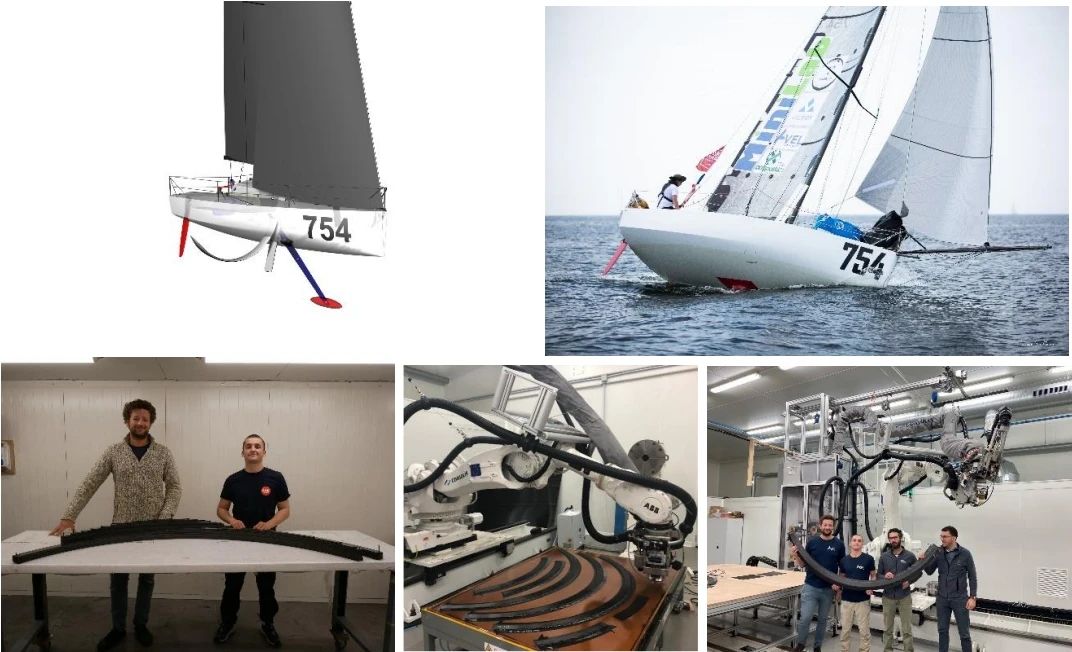

无限翼型水翼

Avel机器人公司(法国)

Avel的水翼每千克的碳足迹为45千克二氧化碳当量。其开发的新工艺可持续性提高了30%,达到每千克30千克二氧化碳当量。所使用的材料和技术易于转移到航空航天行业,使其创新成为回收全复合材料结构的先驱。

-

新型粘接修补认证方法

必维国际检验集团(法国)

StrengthBond Offshore是一个联合行业项目,旨在开发一种用于评估粘接修补强度的评估方法。这一创新方法采用了一种非标准试样进行韧性测试,即“等效界面”。从而显著减少了进行表征所需的测试数量。从这些试样中获得的最弱界面的断裂韧性,被用于结合内聚力模型(CZM)的数值模型中,以预测复合材料修补的整体行为。

-

6米宽3D打印的DTM风电叶片模具

缅因大学(美国)

增材制造的叶片模具由近似所需形状的钢结构、加工成所需形状的隔热底层地板、热塑性打印地板和一层薄的3D打印层组成,在3D打印过程中或在地板下方安装有集成加热丝。

-

rComposite®用于垂直风电叶片

北极光公司nlcomp.it(意大利)

这是一种创新的完全可回收的垂直风力涡轮机叶片,由专利可回收复合材料rComposite®制成,旨在大幅减少浪费并促进风能行业的循环利用。rComposite®是一种由热塑性树脂和低影响原材料制成的可回收材料,已通过DNV的可回收性和回收含量验证。

-

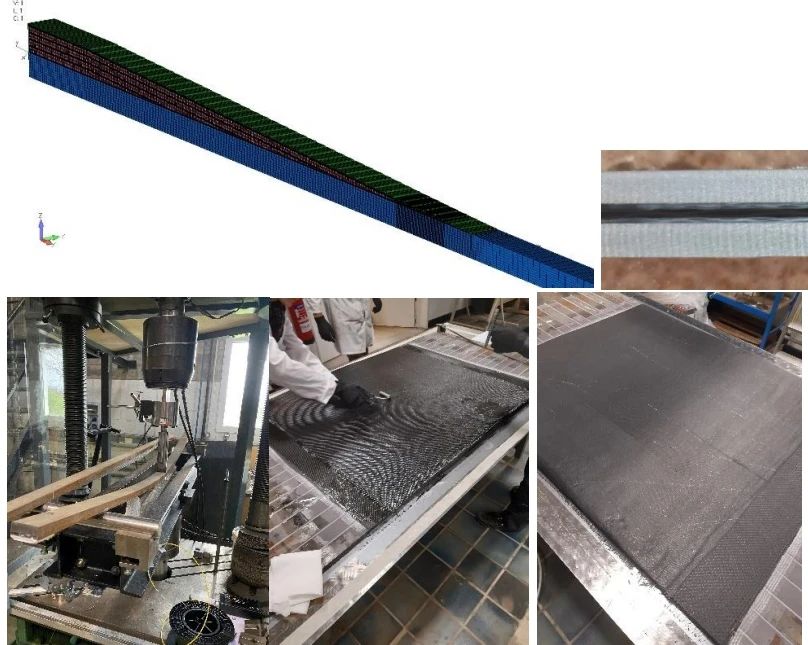

ZEBRA-零浪费叶片研究项目

儒勒·凡尔纳技术研究所(法国)

ZEBRA项目的目标是在全尺寸演示器上展示热塑性风力涡轮机叶片的技术、经济和环境相关性,采用生态设计方法以实现高回收率。LM风电公司使用阿科玛公司的Elium®树脂和欧文斯科宁公司的Ultrablade®织物制造了两个全尺寸热塑性风力涡轮机叶片(62.2米和77.4米),并使用认可的方法进行了测试。

-

自行车座舱式把手

ENGEL恩格尔公司(奥地利)

这款全新的座舱式把手是一个免工具安装的部件,通过短切玻璃纤维和连续碳纤维进行加固。它采用注塑成型工艺制成空心结构,且生产周期不足一分钟。

-

蜜根技术(Honey Roots Technology)冲浪板

The Gun Sails von Osterhausen GmbH(法国)

一种可回收的可持续冲浪板结构,通过3D层压板实现,提高了成品部件的力学性能并消除了灌注耗材的需求。材料选择因此基于生物基或回收材料,同时最大限度地提高性能并最小化二氧化碳足迹。Honey-Roots-Technology(HRT)是一种纤维增强的3D结构,表面锚固在芯材中。由于采用了生物基和可回收树脂系统,冲浪板具有完全可回收性。

-

Revolin运动公司的Helix匹克球球拍

Revolin运动公司(美国)

Helix匹克球球拍,采用对地球友好、天然、可再生的生物复合材料,以定制的Helicoid™铺层结构排列,提供无与伦比的性能和耐用性。这款先进的球拍采用亚麻-热塑性层压板,以前沿的螺旋结构排列,并配有聚合物蜂窝芯,形成一个轻质、高强度、减振的夹层面板,表面具有高旋转性能。

来源:荣格复材技术

English

English

中文

中文