复合材料桨叶的革新设计与选材

- REINCHEM

- 2024-10-12

在当今快速发展的航空工业领域,对飞行器性能的要求日益提高,其中,桨叶作为飞机发动机的核心部件之一,其设计与材料选择直接关系到飞行器的效率、安全及环保标准。在这一背景下,复合材料桨叶结构设计与选材成为了行业关注的焦点。

1.旋翼桨叶新翼型与新桨尖介绍

复合材料旋翼桨叶优异的成形工艺性为桨叶新翼型与新桨尖的研究开发与应用创造了条件,旋翼桨叶新翼型与新桨尖研究成果丰硕。1.1旋翼桨叶新翼型

20世纪60年代中期以前,大多数直升机旋翼桨叶都采用对称翼型,如美国的NACA 0012翼型、NACA 0015翼型。贝尔47、 CH-46A等采用了对称翼型。对称翼型俯仰力矩小,失速和马赫数约为0. 5时也产生低头力矩,这时,压缩性效应使升力中心从弦向1/4处先前移,然后向后移。60年代中期后,美国研制了前缘下弯翼型NACA23012翼型等。试验证明:全弯曲翼型桨叶能在大迎角状态下工作,推迟了大拉力状态下后行桨叶突然失速的出现,从而大大改善了旋翼 性能。

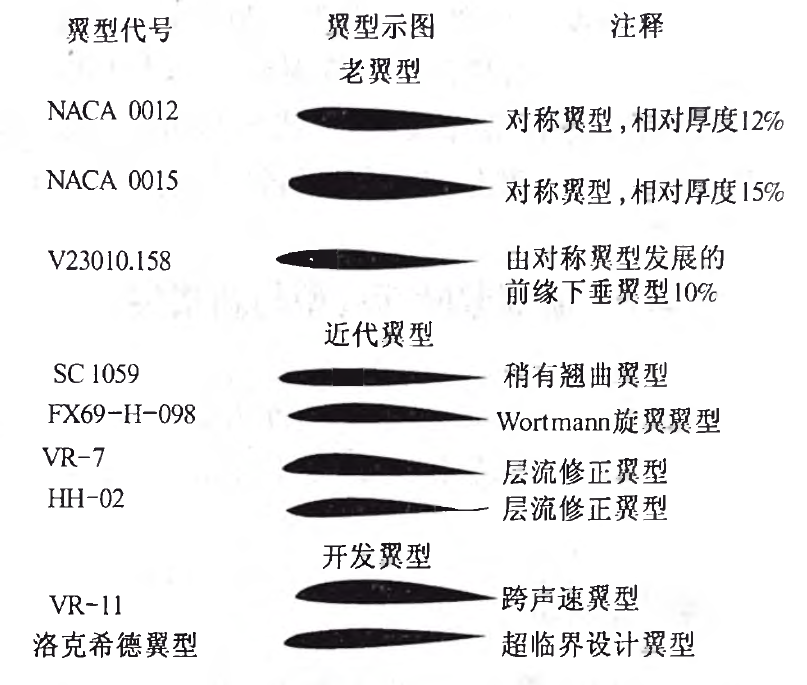

70年代以来,多种新型高性能现代桨叶翼型相继问世。例如,美国西科斯基公司的SC 1095翼型、贝尔公司的FX69-H-098翼型,以及波音一伏托尔公司的VR-7翼型和休斯公司的 HH-02翼型的层流修正翼型;法国宇航公司OA系列两组翼型——第一组0A2翼型和第二组OA3、OA4翼型等;联邦德国MBB公司的DM-H系列直升机专用翼型和俄罗斯的ЧАГИ系列翼型等。目前,正在开发的翼型有VR-11X跨声速翼型和超临界设计翼型等。直升机专用翼型示意图如图1-1所示。我国目前已研制出MK系列和MK -T系列直升机专用翼型。

图1-1 直升机专用翼型示意图

1.2旋翼桨叶新桨尖

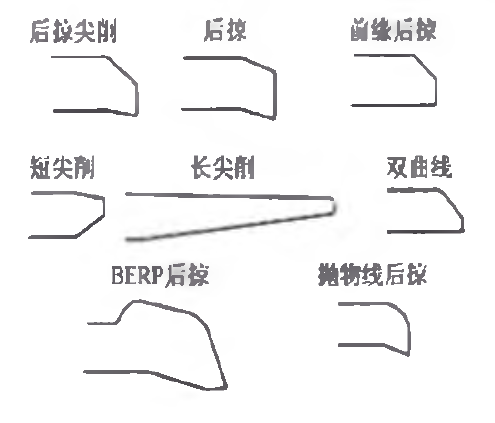

桨尖是桨叶的最外端,处于旋翼桨叶高速度部位。桨尖的几何形状和弦长都直接影响着桨叶的气动特性。新桨尖研究的目的在于提高桨叶的临界速度,即提高直升机飞行速度,并降低噪声和振动水平,研究工作与桨叶新翼型研究同步进行,并取得了很大进展。一些新的桨尖几何形状如图1-2所示。后掠桨尖在旋翼桨叶上已普遍采用。桨尖后掠可以改善前行桨叶大马赫数时的工作性能,推迟气动阻力增大的出现时间;后行桨叶出现气流分离现象的迎角从15°增加到22°。

桨尖弦长,若缩短可以提高旋翼桨叶悬停效率,降低噪声水平;若增长则可以提高旋翼桨叶高速性能。波音360为了改善桨叶高速度和低振动采用了尖削的薄桨尖。PAH-2采用后掠尖削桨尖以改善其跨声速性能,使升力达到最佳值。

法国宇航公司为“高速海豚”(飞行速度370km/h)研究采用了后掠的抛物线桨尖,并将其用于NH90直升机。

“英国试醛旋翼计划”实施中研究开发了形状复杂的BERP 薄后掠桨尖。该桨尖后掠角沿桨叶展向变化,外端最大后掠角为 30°。BERP跨声速桨叶采用弯曲翼型和BERP后掠桨尖,改善了前行桨叶在大马赫数时的工作能力,其拉力比采用NACA 0012对称翼型提高40%。 1986年装有BERP桨叶的“山猫”直升机创造出400km/h的世界直升机飞行速度纪录,而且在大于300km/h时,桨叶振动水平也很低。EH101直升机也采用了 BERP桨尖。

图1-2 旋翼桨叶桨尖几何形状示意图

2.桨叶结构设计

2.1研究进展

复合材料以其独特的性能特点,如高强度重量比、优异的抗疲劳性以及良好的耐腐蚀性,为桨叶设计带来了革命性的变革。复合材料桨叶采用了最前沿的结构设计理念,结合计算流体动力学(CFD)模拟和有限元分析(FEA),确保每一寸材料都能发挥其最大效能。通过精心设计的纤维铺设方向和树脂基体的选择,工程师能够精确控制桨叶的刚度和强度,从而优化其气动性能和耐久性。此外,复合材料的可塑性使得复杂形状的桨叶制造成为可能,通过优化叶片的形状和角度,不仅提升了空气动力效率,还显著降低了噪音和振动水平,从而满足满特定飞行条件下的性能需求。2.2桨叶剖面构型设计选择

桨叶剖面构型选择直接关系到桨叶的结构承载能力、动力学特性以及成形工艺性、损伤容限特性等诸多性能,是桨叶结构设计的重要一环。复合材料桨叶一般由大梁、蒙皮、内腔填芯块及前缘包片、后缘条、配重等结构元件构成。其中,前缘包皮为金属材料,用于环境砂蚀防护和防冰导热,并与配重一起调整剖面重心。

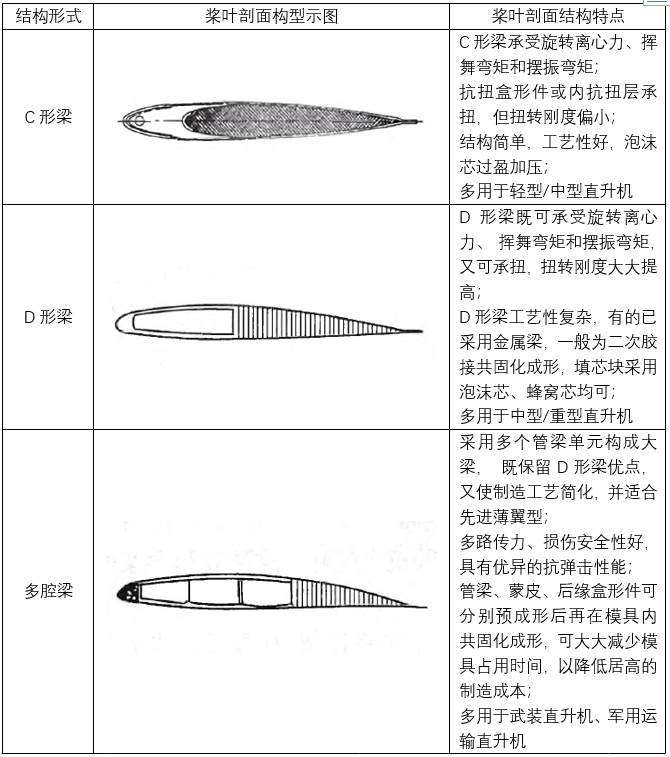

复合材料桨叶按大梁剖面型式大致上可以分为C形梁桨叶、D形梁桨叶和多腔梁桨叶三大类。复合材料桨叶典型剖面构型如表2-1所列。

表2-1 复合材料桨叶典型剖面构型

C形梁桨叶的突出特点是C形大梁提供桨叶75% ~ 80%的挥舞弯曲刚度、30% ~40%的摆振弯曲刚度。C形大梁采用玻璃纤维单向带制造,充分利用和发挥了纤维增强复合材料优异的纵向拉伸强度和疲劳强度,以满足桨叶离心力载荷和挥舞载荷的承载设计要求,以及桨叶根部的纤维绕衬套连接,从而实现了桨叶寿命的大幅度提高。纤维铺放为C形梁剖面形状带来设计的灵活性,及其与±45°铺层蒙皮相结合,使复合材料桨叶可以实现挥舞刚度、摆振刚度和扭转刚度三者的最佳匹配。

C形梁单闭室桨叶具有结构简单、易于成形制造且有利于桨叶弦向重心布置等优点,因此,最早得到采用。20世纪60年代成功应用的BO-105旋翼桨叶是最典型的代表。C形梁单闭室桨叶剖面结构型式出现的最大问题,是桨叶的扭转刚度往往偏低,主要用于3t以下的小型直升机。玻璃纤维增强复合材料±45°层合板蒙皮桨叶扭转刚度偏低,增加碳纤维增强复合材料内蒙皮可以提高桨叶抗扭刚度,但收效也十分有限。为此,出现了C形梁双闭室或三闭室剖面桨叶,并已成功用于“海豚”(4t级)等直升机上。这种桨叶结构型式的特点是在C形梁的单闭腔内增加1 ~2个加强梁(前加强梁、后加强梁)与蒙皮构成D形闭腔抗扭盒,既保留了C形梁承载能力和成形工艺简便的特点,又具有足够的扭转刚度和摆振刚度,从而使C形梁桨叶可用于中型直升机。闭室数目增加也有利于提高桨叶损伤容限,许多先进直升机旋翼桨叶采用了这种结构型式。

D形梁双闭室桨叶具有与金属D形梁桨叶相似的结构件布置,两者不同之处在于,复合材料蒙皮参与桨叶总体受力,扭转刚度得到显著提高。D形梁一般有一个±45°纤维铺层(或缠绕)的管形件内衬,再在其上铺放0°纤维,形成既可承受离心力又可承受挥舞、摆振、扭转载荷的D形桨叶大梁。D形梁桨叶的抗弹击损伤能力优于C形梁桨叶,其成形工艺性比C形梁桨叶复杂,费用要提高。CH-47、波音360重型直升机主桨叶都采用D形梁 桨叶。

桨叶中的D形大梁采用钛合金制备,成为复合材料/金属桨叶,如UH-60A、AH64等直升机主桨叶。这种D形梁桨叶多用于武装直升机。

多腔梁桨叶的构造特点是多路传载,具有很好的抗弹击损伤的能力,生存力高。优良的破损安全特性,使其适用于中型、重型军用直升机。

2.3桨叶根部结构型式设计选择

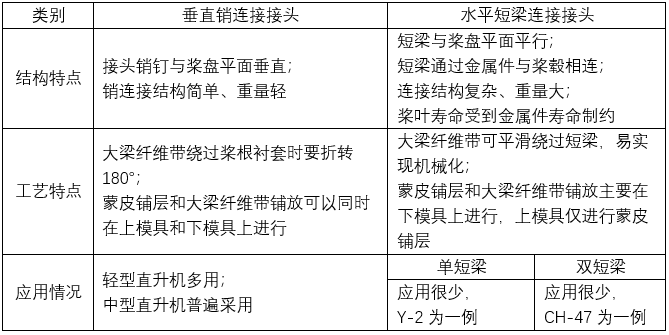

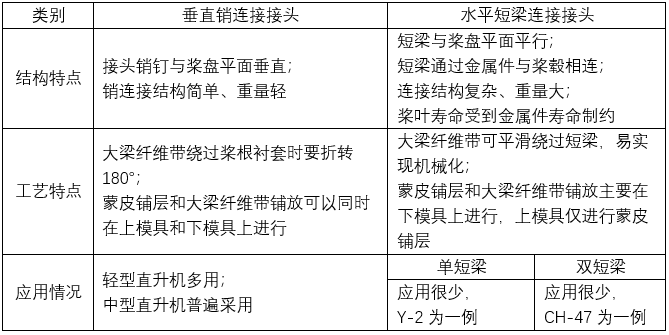

桨叶根部是桨叶与桨毂连接的部位,其结构设计直接关系、影响到桨叶的载荷传递和疲劳寿命。复合材料旋翼桨叶大梁纤维绕接头衬套缠成桨叶与桨毂的连接接头,是复合材料桨叶寿命达到 10000h以上、甚至是无限寿命的关键一环。此外,桨叶根部设计还包括根部加强设计。复合材料桨叶根部纤维绕衬套缠成接头有单销或双销的垂直销连接接头和单短梁或双短梁的水平短梁连接接头两类,两者比较列入表2-2。双垂直销连接接头是目前普遍采用的桨叶与桨毂连接型式。

表2-2 旋翼桨叶大梁纤维绕衬套缠成接头对比

桨叶根部加强设计主要解决扭转载荷传递问题。加强方式是在根部增加纤维织物±45°铺层,加强长度沿展向逐层增加。

桨叶根部几何形状选择要综合考虑桨叶的强度要求、刚度要求、动力学特性要求、工艺性要求和重量重心要求。工艺性还要满足复杂几何外形桨根的方便脱模。

桨叶根部金属接头在俄罗斯卡莫夫公司复合材料桨叶,如卡-32、卡-50等直升机复合材料桨叶上仍然采用。采用金属大梁的复合材料/金属桨叶根部连接也采用金属接头,如UA -60A主桨叶等。

新研制的桨毂对与其相配的桨叶根部设计提出了一些新的要求,如纤维/弹性轴承旋翼系统桨叶、无钱式和无轴承桨毂配套桨叶等,桨叶根部段设计要满足起到挥舞较、摆振较作用的柔性变形要求。BO-108、“虎”等直升机旋翼桨叶是很好的实例。

3.桨叶选材与制造工艺

3.1选材

在选材方面,复合材料桨叶通常采用碳纤维、玻璃纤维或芳纶纤维等高性能纤维作为增强材料,结合环氧树脂、聚酯树脂或酚醛树脂等不同类型的基体材料。这种灵活的组合不仅赋予了桨叶以卓越的力学性能,还确保了其在极端环境下的稳定性。例如,碳纤维增强复合材料因其极高的刚度和强度而被广泛应用于高性能桨叶中,而玻璃纤维复合材料则因其成本效益和良好的综合性能而受到青睐。现代旋翼飞行器的桨叶几乎全部为复合材料结构(小型的无人机除外)。纤维增强树脂基复合材料与金属相比,具有优异的比强度、比模量、疲劳性能和缓慢的损伤扩展特性。因此,旋翼飞行器桨叶不仅质量轻,而且疲劳寿命可飞行达6000h以上,甚至是“无限寿命”。

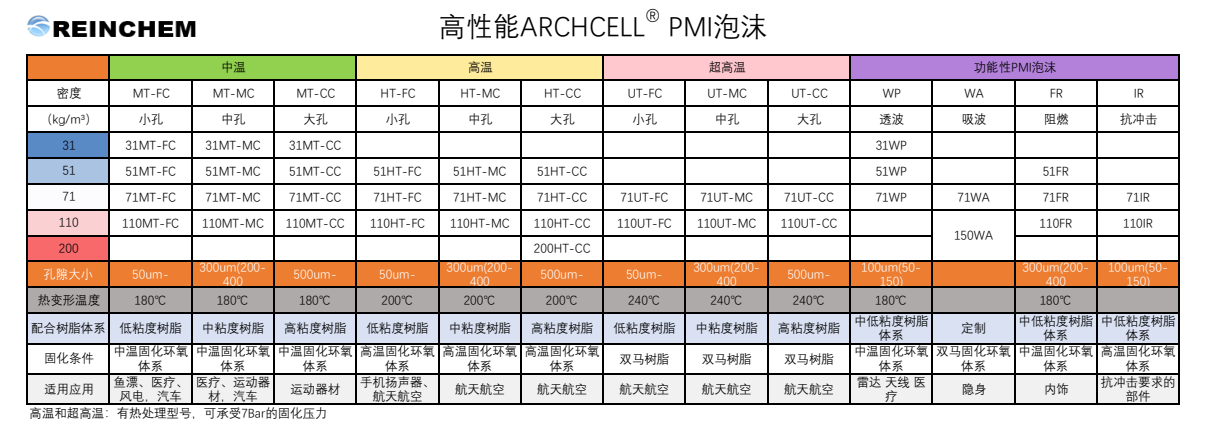

泡沫的选择上,通常选择具有很好热力学性能的PMI泡沫芯材,例如上海蓝茵化工的ARCHCELL®高温或者超高温中孔系列,例如ARCHCELL®71 HT-MC或者ARCHCELL®51 HT-MC,能够在最小的过盈量的情况下,提供足够的反压力,让预浸料或者胶固化密实的同时,给大梁很好的侧向支撑。

3.2复合材料旋翼桨叶制造工艺要点

设计与制造密不可分是复合材料结构设计的显著特点。复合 材料优良的热固化成形工艺,使复合材料桨叶实现了气动、结构、 动特性、寿命等的综合优化设计。同时,桨叶采用的闭合模具热压固化成形工艺是金属桨叶成形完全不可能实现的。复合材料旋翼桨叶制造工艺有以下要点:

(1)桨叶采用闭合模具热压固化成形。闭合模具由上模和下模构成,模腔型面保证桨叶严格符合设计的气动外形要求。热压固化成形过程中,压力从内部施加使桨叶外形严格地符合模腔的型面,达到桨叶扭转角、表面粗糙度和桨叶翼型剖面的精度要求。桨叶均匀厚度或非均匀厚度的斜削度、不同桨叶翼型剖面过渡和平面形状改变、非线性扭转以及非均匀的或集中的质量分布均可以实现。这些对直升机旋翼桨叶都是十分重要的。

(2)桨叶固化成形工艺大体可以分为两类:一类为共固化成形工艺(以欧直为代表);另一类为二次胶接共固化成形工艺(以波音、贝尔和意大利阿古斯塔公司为代表)。

共固化成形工艺桨叶,其主要结构件选用中温(125℃左右) 固化环氧树脂体系,且以预浸料(干法或湿法)形式手工铺覆在模具内。填芯材料为硬质闭孔泡沫。经组装后一次共固化模压成形。闭合模具内的压力主要由泡沫的过盈量施加,单面过盈量为0.3mm〜0. 6mm,多用于C形梁桨叶。

二次胶接固化成形工艺桨叶,其主要结构件大梁通常也选用中温固化环氧树脂体系,且单独预先固化成形。填芯材料多为Nomex蜂窝。桨叶各结构件在模具内组装后二次胶接固化成形。成形压力主要由蜂窝填芯的过盈量施加,单面过盈量为0.125mm -0. 5mm。所用胶膜一般为中温固化胶膜,多用于结构较复杂的D 形梁桨叶和多管梁桨叶,以及金属大梁的复合材料桨叶。

(3)桨叶结构元件材料之间应具有很好的热性能的协调一致性。

(4)桨叶成形模具模腔型面应严格符合桨叶气动外形要求,同时还应保证具有大负扭角外形的桨根易于脱模和保证前缘金属包片与复合材料叶身的良好贴合(一般采用模具前缘滑 块、桨叶模具弦向对缝位置超过前缘金属包片弦向结束位置等措施)。

(5)为确保桨叶质量,必须采取一系列质量保证措施以避免加压、加温的不均匀和防止出现富胶、皱折、气孔等缺陷。

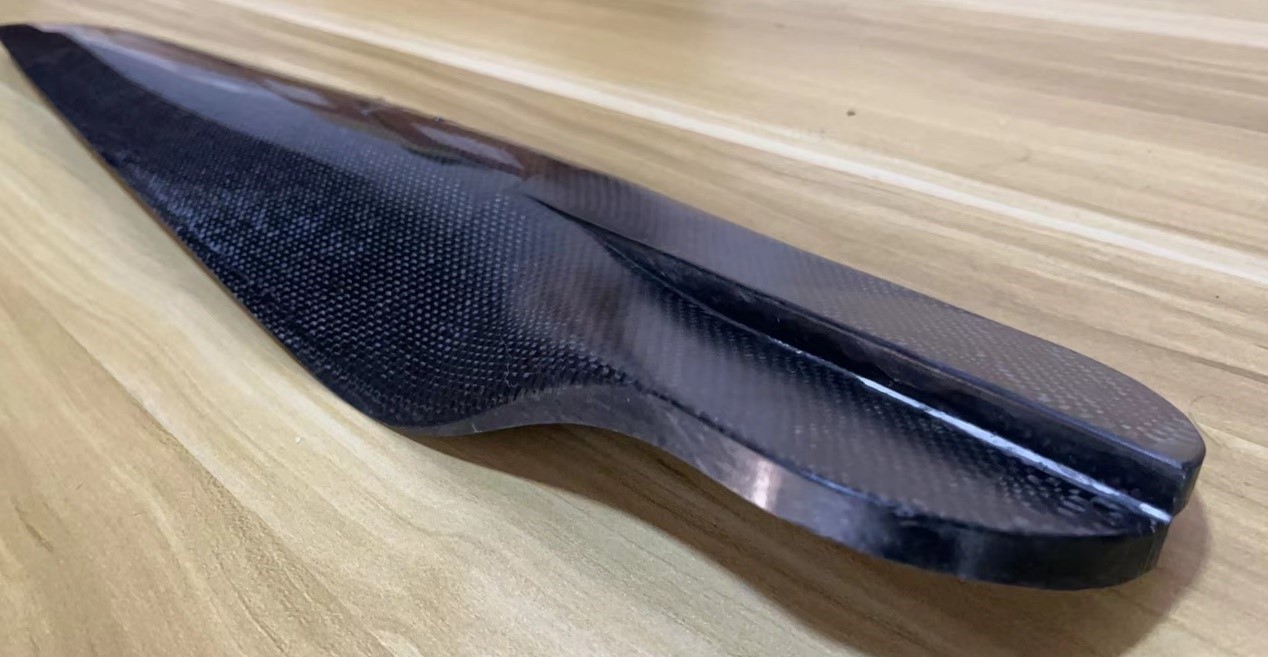

图3-1为上海蓝茵化工的桨叶样品,用ARCHCELL®颗粒发泡,然后使用模压工艺制造。

图3-1 上海蓝茵ARCHCELL®桨叶样品

4.环保与可持续发展

除了性能优势外,复合材料桨叶的设计和选材还紧密围绕环保和可持续发展的理念展开。相较于传统金属材料,复合材料桨叶更轻,能有效减少燃料消耗和二氧化碳排放,符合绿色航空的发展趋势。同时,随着回收技术的进步,复合材料的循环利用也逐渐成为可能,进一步降低了环境影响。5.结语

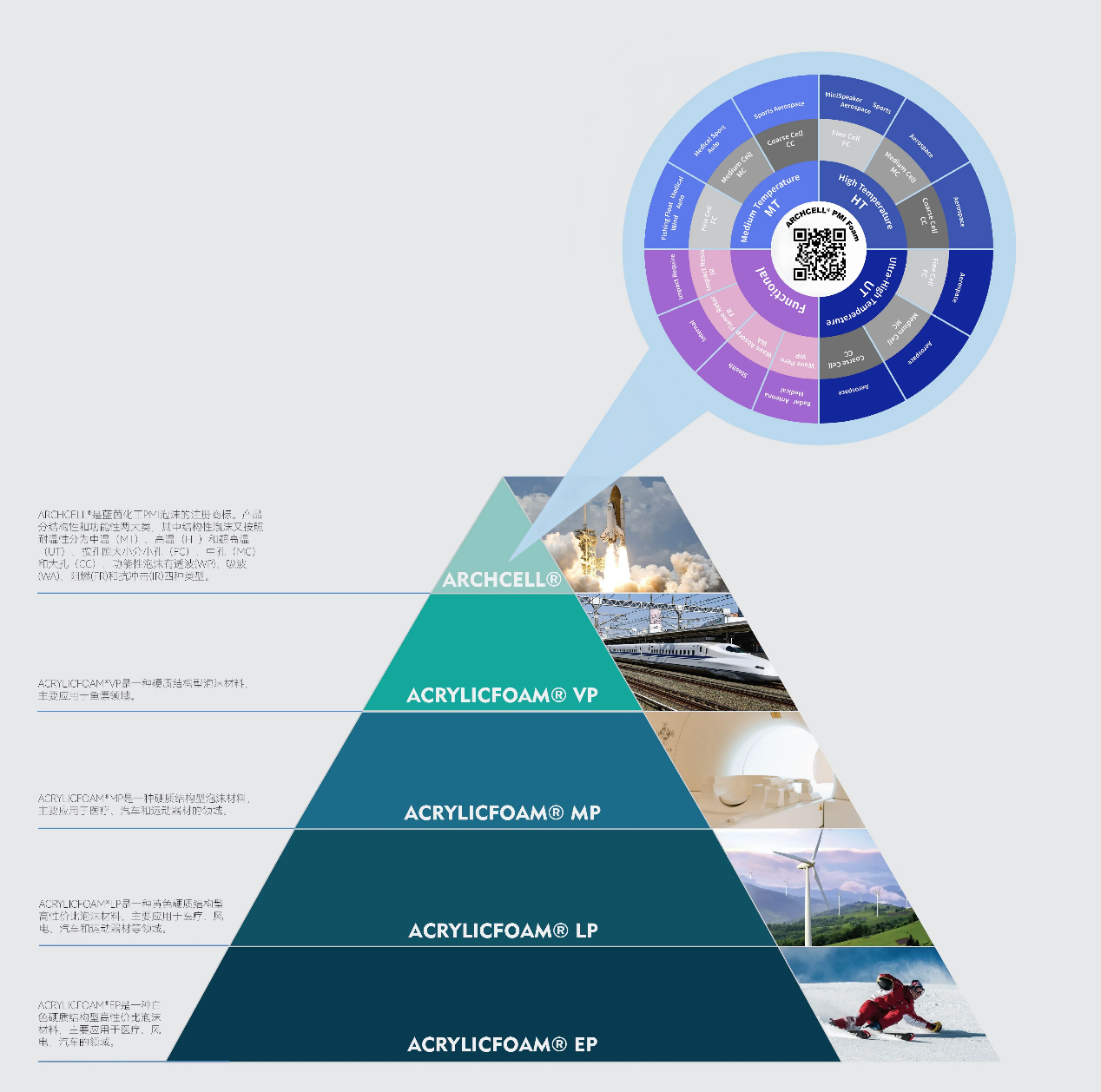

总之,复合材料桨叶的结构设计与选材是航空技术创新的重要体现,它不仅提升了飞行器的性能,也为航空业的可持续发展贡献力量。未来,随着技术的不断进步和市场需求的增长,新材料、新工艺的不断涌现,复合材料桨叶将在无人机、直升机、固定翼飞机乃至未来的城市空中交通工具中扮演越来越重要的角色。我们相信,通过持续的技术创新和材料科学的突破,复合材料桨叶将助力航空工业实现更高的飞行效率、更低的运营成本以及更广泛的商业应用。引领航空工业迈向一个更加高效、安全、绿色的新时代。上海蓝茵化工在传统PMI的基础上,基于共聚板的厚度,泡沫板材的孔隙大小、耐温和功能性(透波 吸波阻燃 抗冲击)完善了13种型号;以性价比为目标对传统PMI做了4种拓展VP、MP、LP、EP;在板材的基础上,制作了PMI发泡颗粒和可变形轮廓板。

在这个充满挑战与机遇的时代,我们将致力于将复合材料桨叶的结构设计与选材推向新的高度,为航空工业的未来贡献力量。让我们共同期待,这些由先进科技打造的“翅膀”,将如何引领航空器翱翔于更广阔的天空。

参考文献

[1] 杨乃宾,倪先平.直升机复合材料结构设计[M].北京:国防工业出版社.2008:29-51

English

English

中文

中文